Structural Plywood Field Repairs

Plywood surface defects can often be successfully

repaired by field repairs to or near its original condition. In allowing these

types of field repairs, the plywood must be decay free and all damaged wood

removed. The risk lies in covering up progressive defects such as decay, which

may grow worse under the repair material. Each plywood panel that needs to be

repaired must be evaluated as to cause, location, extent of damage, and

materials and strength achieved through the selected repair method.

Small surface defects

may be repaired using commercial fillers such as epoxy putty. Use a 100%-solids

two–component high-performance epoxy resin system with high -strength filler

that meets and/or exceeds the minimum requirements for AFG-01, Adhesives for

Field-Gluing Plywood to Wood

Framing

and ASTM

D 3498-76, Standard Specification for Adhesives for Field-Gluing Plywood to

Lumber Framing

for Floor Systems. Another high-performance resin system

that has been found to perform satisfactorily is a polyester-based auto

body and marine structure repair putty. Read and follow the manufacturer’s

recommendations carefully and follow mixing and application directions exactly.

Since these two-component high-performance resins systems cure very rapidly, it

is recommended that only small amounts of these materials be mixed at a time.

The proposed repair methods for plywood panels pertain only to the panels with

face or back veneer delaminations. If the delamination involves more than the

face and/or back veneer, the panels must be replaced.

Repair

Method A

This method is

recommended for repairing of broken out areas in the face veneer, dents,

gouges, knotholes, grooves and scrapes. Use Repair Method A by following

the step-by-step procedures summarized below (see Figure 1).

1.

Remove all loose and damaged wood and

any exposed plywood glueline by chiseling or routing. Care should be taken to

remove as much of delaminated areas as possible.

2.

Apply masking tape around the periphery

of each area to be repaired to avoid spread of the resin on the surrounding

surfaces.

3.

Trowel unthickened repair epoxy to the

clean void with a putty knife or similar tool, leaving it slightly higher than

the surrounding area.

4.

Allow the repair material to partially

set (follow the manufacturer’s recommendation) and remove the masking tape.

Apply

fiberglass cloth or tape over the repaired area to provide reinforcement and

abrasion resistance. Fiberglass cloth should be applied to an epoxy-coated

surface before the coated surface begins to gel. Prepare the surface and trim

the fiberglass fabric to size. Roll a heavy coat of epoxy on the surface.

Position the cloth on the wet epoxy, smoothing out wrinkles with a gloved hand

or a plastic spreader.

Apply a coat of epoxy,

using a roller to thoroughly saturate the fiberglass fabric. If needed, remove

the excess epoxy.

Repair

Method B

This method is

recommended for repairing face veneers with blisters or localized delamination.

Blisters and localized delamination can be effectively rebonded and restored to

near their original condition and appearance. The rebonding can be successfully

achieved by using a gap -filling resin system meeting or exceeding the

requirements stated above. The repairing sequences provided in

Repair

Method B are shown for both small and larger face veneer

delaminations (see Figure 2 and 3).

B.1. Blistering

and delamination of the face

veneer exceeding 6in

1.

Cut the portion of the delaminated

and/or blistered face veneer with a box knife and remove that portion of

veneer. Care should be taken to remove as much of the delaminated areas as

possible. The cutout can be rectangular or oval shape.

2.

Prepare (gently sand) the exposed

glueline by chiseling or routing to remove adhesive/wood fiber residual. Check

if the panels are dry and look for any additional delamination in the layers

below. If additional delamination is found, the panels must be replaced.

3.

Apply masking tape around the perimeter

of the removed veneer areas to avoid spread of the resin on the surrounding

surfaces.

4.

Using a putty knife or similar tool,

trowel unthickened epoxy resin into the clean void, creating an epoxy patch

slightly higher than the surrounding wood area.

5.

Allow the repair material to partially

set (follow the manufacturer’s recommendation) and remove the masking tape.

6.

Re-install the removed portion of the

face veneer, making sure that it is laying flat and tight on the panel. Fasten

the veneer (repair block) with non-corrosive wood screws or staples at a

maximum 4” on center spacing. To improve the bond between the delaminated face

veneer and panel, place a pressure block or weight over the repaired area. This

weight could be a concrete block placed on top of a piece of plywood that has

been cut 6” longer in all directions than the repaired veneer section. Place a

piece of plastic sheet between the deck and weight to keep the weight from

sticking to the face veneer.

7.

Remove the masking tape and sand the

repair across the grain direction of the face veneer. Use a 36 grit coarse

paper.

If the cutout portion

of the delaminated face veneer is damaged beyond the repair, then a repair

using epoxy in combination with fiberglass cloth as described in step 5 of Repair

Method A should be used.

B.2. Blistering

and delamination of

small areas (i.e.,

less than 6in

1.

Depending on the width and length of the

blister, make one or two slits for the full length of the blistered area. The

slits should be parallel to the direction of the face

Spread

the epoxy over the

entire blistered area.

If

the blister is wide, make additional cuts at the blister ends perpendicular to

the longitudinal slits and flip the blistered section of the face veneer.

Prepare the surface for bonding and apply the repair epoxy material over the

entire blistered area.

2.

Flip the blistered veneer back to the

panel surface, press firmly and staple using non-corrosive galvanized staples.

If necessary wipe off any epoxy squeeze-out. Follow step 6 of Repair Method

B.1.

3.

Allow the adhesive to cure following the

manufacturer’s recommendation and-if needed-refinish the blistered area to

match the rest of the panel surface.

If the plywood surface defects consist of a

combination of the broken out areas and large blisters and/or delamination in

the face veneer, then a combination of Repair Method A and B should be

used

(see

Figure 4)

Repair

Method C

The proposed repair

method below for plywood panels pertains only to the panels with back veneer

delaminations that cannot be replaced due to costly replacement and/or overlay

of the damaged plywood panels (see Figure 5).

An example of a repair

recommendation for a building with a flat roof sheathed with 23/32” 48/24

plywood panels that exhibited delamination of the back veneer is presented

(Figs 5 and 6). The repair recommendation included reinforcing the existing

panels by cutting and fitting a 2nd

layer of 23/32” 48/24 plywood sheathing (minimum 5 ply) tight to the underside

of the deck and supported by continuous lumber stringers attached to the sides

of the existing rafters.

Figure

1.

Field repair and

reinforcement of plywood using repair method A. Broken out areas in the face

veneer (photos on the left) and repaired and reinforced panels (photos on the

right)

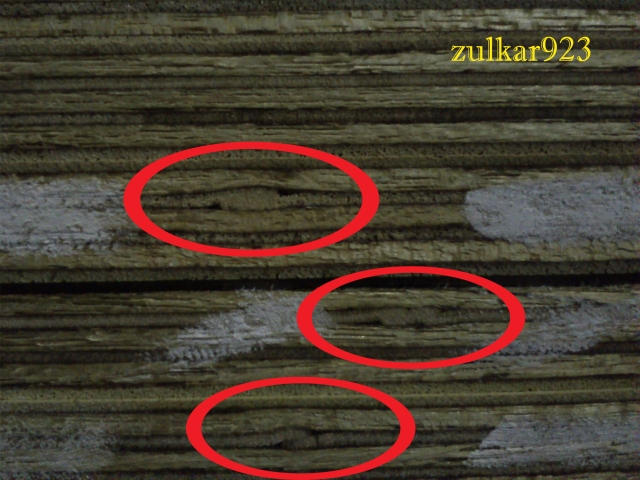

Figure

2.

Field

repair and reinforcement

of plywood panels

with blistered and

delaminated face veneer

exceeding 6 in2

using repair method

B. Blisters and

localized delamination (photos

on the left)

and repaired plywood

panels (photos on the

right)

Figure

3.

Field repair and

reinforcement of plywood panels with blistered and delaminated face veneer not

exceeding 6 in2 using repair

method B. Blister and localized delamination (left) and repaired plywood panel

(right)

Figure

4.

Field repair and

reinforcement of plywood panels with combination of blistered and broken out

veneer exceeding 6 in2

using repair methods A and B. Blister and broken out face veneer (left) and

repaired plywood panel (right)

Figure 5.

Roof sheathing panels with large

delamination of the face veneer (left) and finished roofing membrane at the

time of inspection (b).

Figure 6.

Repair recommendation

including reinforcing the existing panels by cutting and fitting a 2nd

layer of 23/32” 48/24 tight to the underside of the deck and supported by

continuous lumber stringers.

sumber : www.tecotested.com